Laserhärten

Eine moderne Methode der Oberflächenwärmebehandlung, die als Wärmequelle eine Hochleistungslaserstrahlung nutzt. Die Technologie nutzt zum Entstehen der martensitischen Struktur einen Selbstabkühlenden Effekt des Materials und sie eignet sich für fast alle Typen der Maschinenbauteile. Wellen, Rollen, Seilrollen, Zahnräder, Leisten, Werkzeuge der Gieß- Press- und Schneideformen, Maschinenbauteile für die Energetik. Das Laserhärten ist ein sauberer Prozess ohne Gebrauch an Kühlölen und anderem Verbrauchsmaterial. Die Laserhärtetechnologie kann man als eine schlüsselfertige Lieferung oder in Form einer Dienstleistung realisieren.

Vorteile des Laserhärtens

- Lokale Behandlung nur der geforderten Bereiche

- Eliminierung der Entstehung von Rissen und Deformationen

- Bearbeitung einer beliebigen Geometrie

- Lenkung des Prozesses nach der aktuellen Temperatur

- Hohe Geschwindigkeit, Reproduzierbarkeit und Zuverlässigkeit

Oberflächenlaserhärten

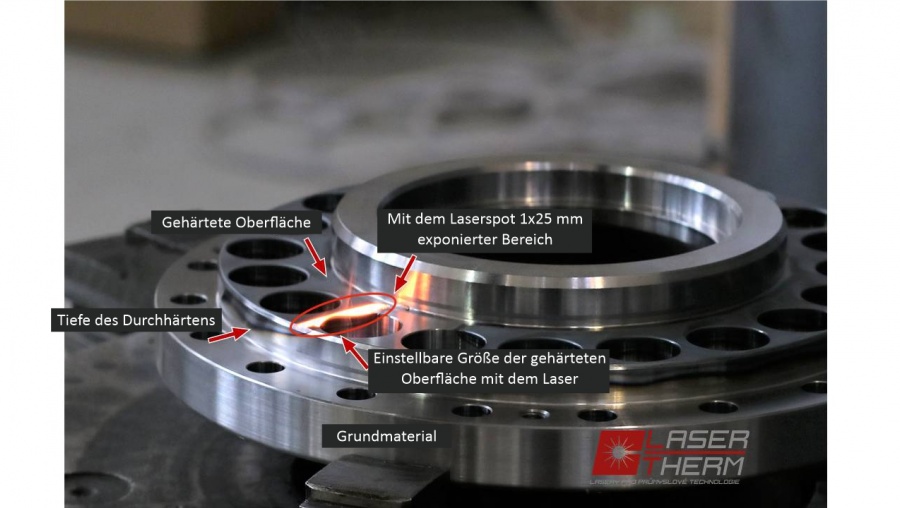

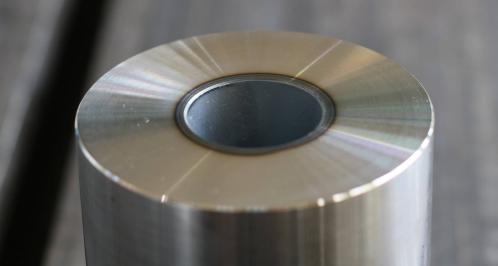

Das Oberflächenlaserhärten gehört zu der Wärmeoberflächenbehandlung des Materials. Zum Zweck der Verbesserung der Eigenschaften der Oberfläche (Erhöhung der Härte der Oberfläche, Erhöhung der Widerstandsfähigkeit und andere) wird der Laser genutzt. Beim Laserhärten bleibt der Kern des Materials zäh und es werden nur die geforderten Flächen gehärtet. Eine Ausnahme dieser Technologie gibt es auch in einer genauen Distribution der Laserenergie. Dank der gesteuerten Optik sind wir im Stande, nur konkrete Bestandteile der Teile mit dem minimalen Wärmeeinfluss der nahen Umgebung zu härten.

Prinzip des Oberflächenlaserhärtens

Das Prinzip der Laserhärtetechnologie liegt im Nutzen einer Hochleistungslaserstrahlung zur schnellen Erwärmung auf die austenitische Temperatur. Die Abkühlung läuft durch einen sogenannten Selbstabkühleffekt durch, wobei die eingetragene Wärme mit dem Material selbst abgeleitet wird, und deswegen ist kein Abkühlmedium mehr notwendig. Alles läuft in den atmosphärischen Bedingungen durch. Die finale Struktur des Materials hängt von einigen Parametern ab (z. B. Leistung des Laserstrahls und dessen Regime, Fähigkeit die Laserstrahlung zu absorbieren, Eigenschaften des Materials, seine Mikrostruktur, Geschwindigkeit der Abkühlung, u.a.). Mit dem Laserhärten kann man bis zu 2 mm tiefes Durchhärten erreichen.

Härtbare Materialien

Zu den gewöhnlich behandelten Materialien gehören vor allem härtbare Kohlenstähle, am geeignetsten sind dann legierte Stähle mit der Beimischung von Cr, Mo, Mn, V. Auch das Härten von Gusserzeugnissen und speziellen Stählen für mechanisch und thermisch hoch belastete Teile stellt keine Ausnahme dar.

Für das Härten geeignete Lasersysteme

Für das Laserhärten werden meistens die Diodenlaser appliziert. Ein Vorteil der Diodenlaser ist die Möglichkeit, das Laserband Geometrie des gehärteten Bestandteils (unterschiedlich großes gehärtetes Feld) einstellen zu können. Die Pyrometer dienen zum online Steuern der Oberflächentemperatur während des Laserhärteprozesses. Für spezielle Applikationen kann man auch Faserlaser mit einer besseren Qualität des Bandes verwenden. Hier bietet sich dann, das Lasersystem mit einem Scankopf zu nutzen.

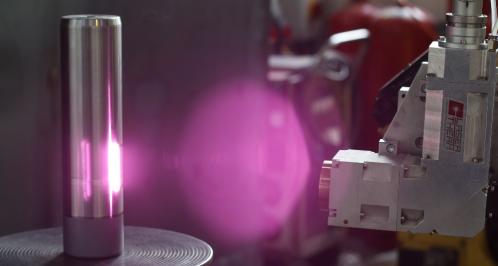

Robotisierung des Laserhärtens

Die Robotisierung der Laserhärtearbeitsstelle ist für das Härten komplizierter Oberflächen vom großen Vorteil. Mit Hilfe des Roboters kann man geforderte gehärtete Schicht auf der geformten Fläche und Wiederholbarkeit des Prozesses erreichen. Eine optimale Zusammensetzung der Laserarbeitsstelle sind dann Laserkopf tragender Roboter, lineare Bahn, wo der Roboter platziert ist und Zweiachsenpositionierer für das Härten von komplizierteren Teilen.

Haben Sie Fragen oder möchten Sie eine Bestellung schicken?