Laserschweißen

Neuheit im Bereich des Laserschweißens der Metalle - mobiles Handlaserschweißgerät. Diese unglaublich progressive Technologie eignet sich vor allem für das Schweißen von dünnen Metallmaterialien bis zur Stärke ca. 4 mm. Den größten Ertrag dieser Technologie gibt es beim Schweißen von längeren Nähten stumpf und von eckigen, inneren und auch äußeren Nähten. Mit dem Schweißgerät kann man dünne Sichtnähte mit einer minimalen Wärmebelastung der geschweißten Teile machen. Grundunterschied zwischen TIG und HandlaserSchweißgerät - 3 mm/s gegen 30 mm/s.

Für mehr Info klicken Sie auf Handlaserschweißgerät.

Das Laserschweißen wird vor allem für das Verbinden der Teile genutzt, bei deren Nachdruck auf hohe Schweißgeschwindigkeiten, genaue, hochwertige Naht ohne Risse, ohne Unreinheiten und Poren gelegt wird. Die Methode des Laserschweißens wird auch aufgrund des niedrigen Niveaus der eingetragenen Wärme, die die Deformation des Schweißstücks verursacht, bevorzugt. Hohe Geschwindigkeit, Stabilität des Prozesses und Möglichkeit der Kontrolle der Qualität der Endnaht on-line machen aus dem Laserschweißen eine präferierte Methode für Industrieapplikationen, die sich mit Effektivität und Umfang befassen. Das Schweißen der Metalle ist allgemein ein empfindlicher Prozess, der empfänglich gegen äußere Einflüsse ist, die die Qualität und Stabilität der Naht beeinflussen. Das Laserschweißen ist kontaktlos und ohne Elektroden. Dank dem erhöht sich die Stabilität der Naht. Die Lasertechnologie hat beim Schweißen einen konstanten Ausgang. Beim stabilen Einhalten der anderen Eingänge wie Material und Zusammenpassung kann man den hochwertigen Ausgang des Laserschweißens garantieren. Die Technologie des Laserschweißens kann man als eine komplexe Arbeitsstelle oder durch eine von uns realisierte Dienstleistung liefern.

Vorteile des Laserschweißens

- Niedrige eingetragene Wärme und Deformationen der geschweißten Teile

- Regelmäßige, glatte Naht mit wenig Poren

- Hohe Stabilität des Prozesses bei hohen Schweißgeschwindigkeiten

- Optimale Technologie für die Automatisierung

- Möglichkeit, die konventionell nicht schweißbare Materialien zu schweißen

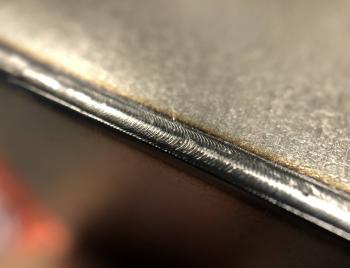

Reinheit der Schweißnaht

Die Effektivität des Laserschweißens liegt nicht nur in der Schnelligkeit der Bildung der Schweißnaht. Es hat auch viele andere Vorteile. Ein unbestrittener Vorteil sind zum Beispiel Reinheit und Form der Schweißnaht. Während man bei den anderen Methoden die Schweißnähte folgend reinigen und schleifen muss, kann man mit der Lasertechnologie eine reine Naht mit glatter Metallfarbe schon bei der Entstehung erreichen. Auf logische Weise kommt es dadurch zum Zeitsparen, nicht nur durch die mehrfache Schweißgeschwindigkeit, man spart aber auch die für Reinigen und Schleifen benötigte Zeit. Das Endaussehen der Schweißnaht beeinflusst eine Kombination von Laseroptik, Leistung, Schweißgeschwindigkeit und Schutzart der Naht.

Um objektiv zu sein sollte man auch über die Klippen der Lasertechnologie sprechen. Ein wichtiger Punkt ist die mit der Laserstrahlung zusammenhängende Sicherheit. Es geht aber nur um einmalige Kosten für den Schutz des Arbeitsraums, der in der Regel bei der Installation der Technologie gelöst wird. Der Schutz des Schweißprozesses unterliegt der Sicherheitsnorm ČSN 60825. Ein weiterer wesentlicher Punkt sind Vorbereitung der Teile vor dem Prozess selbst und Zusammenpassung der Teile. Die Lasertechnologie ist sehr genau und benötigt deswegen Vorbereitung und Zusammenpassung vor dem Schweißen.

Geschwindigkeit des Laserschweißens

Ein Grundparameter beim Laserschweißen ist die Geschwindigkeit. Im Gegensatz zu anderen Schweißtechnologien ist dieser Parameter sehr markant. Die Schweißgeschwindigkeiten der Lasertechnologie bewegen sich in Metern bis zu Zehnten Meter pro Minute. Für eine Grundorientierung im Schweißen der Kohlenstähle kann man aus diesen Parametern ausgehen.

2 kW - 2 mm Durchschweißen - 2 m/Min

Mit der Erhöhung der Leistung kann man entsprechend die Geschwindigkeit des Laserschweißens oder die Tiefe des Durchschweißens erhöhen. Mit dünneren Materialien kann man die benötigte Leistung des Lasers erniedrigen oder die Geschwindigkeit der Behandlung erhöhen. Einen 2 mm starken Edelstahl kann man zum Beispiel mit dem Laser ab 500 W schweißen.

Grundorientierung im Bereich des Laserschweißens

Das Laserschweißen gehört zu modernen Methoden der Verbindung von verschiedenen Metall- und auch Nichtmetallmaterialien. Es gehört in die Gruppe des Schmelzschweißens. Es ist eine kontaktlose Methode und zum Einschmelzen des Materials wird der Laser verwendet. Mit dieser Methode wird eine unzerlegbare Verbindung von Teilen gewonnen. Das Laserschweißen ist eine Schweißmethode, bei der man kein Zusatzmaterial benötigt. Das Laserschweißen kann sowohl in atmosphärischen Bedingungen als auch in der Schutzatmosphäre verfolgen.

Grundprinzip des Laserschweißens

Während des Laserschweißens wird der Laserstrahl auf die Oberfläche des Teils gerichtet. Es kommt zum Zerschmelzen und Durchmischen der Materialien entlang der Verbindungsstelle und durch die folgende Abkühlung entsteht eine Naht.

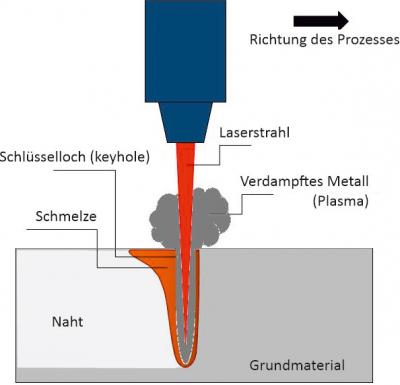

Tieflaserschweißen

Das Tieflaserschweißen wird auch als Schweißen durch das Schlüsselloch bezeichnet, englisch keyhole. Für diese Schweißmethode braucht man eine sehr hohe Leistung (1 kW/mm2). Der Laserstrahl wird auf die Oberfläche des geschweißten Materials fokussiert. An der Stelle des Kontakts schmelzt und verdampft das Metall. Das geschmolzene Material wird durch den Dampf rausgedruckt. Es entsteht ein enges und tiefes Loch – ein Schlüsselloch (keyhole). Das geschmolzene Metall strömt um das Schlüsselloch, wird fest an den Seiten und es entsteht eine tiefe enge Schweißnaht. Der währen dieses Prozesses entstehende Dampf wird ionisiert und wird als Plasma bezeichnet. Das entstandene Plasma ist fähig, die Energie des Lasers zu absorbieren, wobei die Effektivität der Behandlung des Materials erhöht wird. Die Tiefe der Schweißnaht kann auch zehnmal so groß sein als ihre Breite.

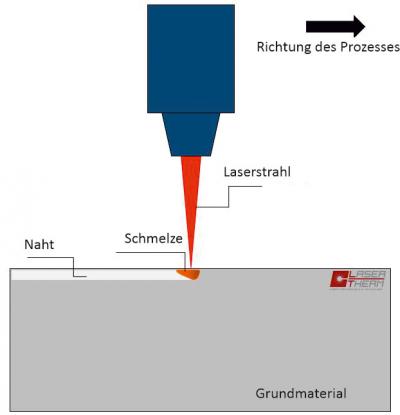

Konduktionslaserschweißen

Das Konduktionslaserschweißen oder auch Schweißen durch eine Wärmeleitung funktioniert auf dem Prinzip des Aufschmelzens des Materials an der Verbindungsstelle. Durch die Abkühlung entsteht eine Schweißnaht, die man nicht weiter behandeln muss. Die Wärme verbreitet sich aufgrund der Wärmeleitfähigkeit des Materials. Die Tiefe der Schweißnaht bewegt sich zwischen Zehnteln Millimeter bis zu einem Millimeter. Die Breite der Schweißnaht ist immer größer als ihre Tiefe.

Applikationen des Laserschweißens

Mittels des Lasers kann man verschiedene Materialarten schweißen. Zu den gut schweißbaren Materialien gehören Materialien mit Kohlengehalt bis 0,22 %. Gewöhnlich kann man niedriglegierte und austenitische Edelstähle, Aluminiumlegierungen, Magnesiumlegierungen, Titanlegierungen, Kupfer- und Nickellegierungen schweißen. Die Laser finden ihr Nutzen auch beim Schweißen von Kunststoff und Kompositen.

Einen großen Beitrag des Laserschweißens stellen hohe Prozessgeschwindigkeiten dar, die vor allem in der Großserienherstellung nützlich sind. Das Laserschweißen wird auch bei der Stückherstellung verwendet. In beiden Fällen entsteht eine genaue hochwertige Schweißnaht ohne Risse, Unreinheiten und Poren. Das robotische Schweißen wird häufig in der heutigen Zeit verwendet. Die Robotisierung sichert hohe Genauigkeit und Wiederholbarkeit. Die konventionellen Schweißmethoden werden oft durch das Laserschweißen ersetzt.

Für eine kleinere Herstellungsserie beim Schweißen von dünnen Materialien bis zu 3 mm ist der Einsatz vom Handlaserschweißgerät sehr interessant.

Haben Sie Fragen oder möchten Sie eine Bestellung schicken?